精益运营实战课程-凯时尊龙官网

日期:2024-01-25 / 人气: / 来源:www.biglss.com / 热门标签:

课程收益:

后疫情时期,随着国内日益增多的竞争对手、劳动力成本的增加、国外订单量的减少,我们普遍面临经营成本的巨大压力和利润下降的挑战。为了保住市场,有时我们不得不面对微利甚至无利的订单,粗放式的生产模式已经越来越无法适应当今残酷的竞争时代,我们应当如何应对?

精益生产是一个企业经营发展的有效武器!精益生产脱胎于日本丰田式的生产管理模式,从20世纪70年代至今,已经被全世界各个行业所采用,并且都取得了成功。那么他们是如何成功的呢?在推行精益生产的企业中如丰田之类,它们又是如何解决这些方面的问题呢?我们结合中日韩专家老师十多年精益制造生产经验,总结了精益生产在国内制造工厂推进的具体应用方法,希望能助广大制造企业在残酷的市场竞争中,通过深入细节管理,提高生产效率,减少过程浪费,降低整个公司成本,增强企业自身抗击风险的能力,以满足企业的现实需要。

本课程是金学俊老师(博革咨询集团总裁兼首席咨询顾问)根据二十多年咨询行业实战经验制定出的精益经典课程。通过对多个企业、不同行业的实战案例讲解,针对实际精益改善运营所面临的状况对学员进行多维度的讲解。用精益运营实战,助力企业成长!

课程目标:

本课程以不同行业,多个维度的实际案例讲解为教导模式,让学员充分了解到精益在自身行业发展过程中该如何落地践行,满足企业的实际发展需求。

课程对象:

工厂总经理,生产总监、采购总监、质量总监、技术总监、研发总监以及生产主管等

课程用时:

2天

课程刚要:

第一单元:企业为什么要推行精益

1.1 企业靠什么在市场竞争中保持优先

- 要通过成本领先战略生存,通过差异化战略保证高利润;

- 产品价格设定原则:从财务的单位成本设置销售价格是不合理的,要反过来看。先不要考虑不可控成本,企业过了盈亏平衡点后再把不可控成本因素拉进来管理。

- 固定成本和变动成本在发生变化:自动化/信息化;oem/odm;

- 成本是持续压缩的,接单时怎样快速核价时关键。

1.2 企业发展,不能离开先进的管理方法论

- ie工业工程、tpm、tqm、wcm、toc、六西格玛、精益生产的演变历程与相互关联性理解

- 工业4.0、数字化工厂、智能制造打造与精益生产之间的关联性理解

1.3 企业推行精益的根本目的

- 精益追求快速交付订单,获取更大市场(低成本、高质量、短交期)的思路,与传统思路(高库存)根本性差异从哪里体现出来

- 消除浪费是精益运营实践的主要途径和思路。从价值角度重新理解浪费,学习发现浪费改善浪费的手法

- 浪费显性化的普遍性手法:3现、3不、7大浪费、价值流

- 浪费显性化的专用手法:5s管理、tpm管理、数字化工厂(erp、mrp、plm、crm、mes、wms、aps、eps等的关系)

- 浪费改善基本原则:ecrs原则

- 浪费改善成果怎样核算成财务收益

第二单元:快速交付订单,获取更大市场的总体思路

2.1 精益运营转型过程中常见的三种误区

- 现场改善派:现场5s等基础性改善为主,未关注价值流

- 工具应用派:只关注精益工具,未关注与日常业务的融入

- 项目运营派:关键课题为导向改善,为关注日常系统改善

2.2 实现jit生产

- 以最佳经济批量实现流动化生产方式是关键

- 要确保85%以上的稼动率,稼动率是实现jit的前提下有活干

- 要确保85%以上的能率,能率是以人为本前提下的积极主动

2.3 从战略角度看企业的自动化升级

- 操作效率、操作安全、质量检验、仓储物流自动化导入的验证方式;

- 自动化战略设定,即导入点、导入时间、导入步骤以及注意要点

第三单元:实现快速交付的精益运营三大抓手

3.1 计划与供应策略

- 从公司层面制定成品交付策略、零部件采购策略以及库存管理策略

- 从零部件价值分析和生产工序价值分析以及资源可获取性,确定自制与外协策略

3.2 精益设计与生产运营

- 以平台化设计出发,以更少的零部件对应更多型号,

- 以模块化设计出发,对应对生产与工艺的管控难度

3.3 订单交付流程严肃性

- 从订单交付流程梳理切入,对基础数据管理体系、主计划管理、车间计划管理以及计划颗粒度与合理性进行优化

- 计划与供应损失中,对物料不齐套导致的损失、变更导致的损失、新品或试制导致的损失、换型或换线导致的损失进行pdca循环改善

第四单元:快速提升企业运营稼动率的4大手法

4.1 工厂布局不合理导致的损失改善

- 典型的4种工厂布局模式特点了解

- 流畅化工厂布局规划的基本5步法

- 不同线体的优缺点分析,如长线与短线,流动线与柔性线

- 均衡效率与平均效率的差异与改善手法

- 流动化瓶颈的发现与改善,如smed、lcia、一人多机等

- 【行业案例】5种不同行业精益布局实例

4.2 生产质量导致的损失改善

- 从零缺陷理念切入,搭建预防为主的质量管理系统

- 以生产系统为主,推进自工序完结系统

- 以品质系统为主,推进质量检验控制系统

- 【行业案例】自工序完结系统导入完整实例

4.3 物料齐套与配送导致的损失改善

- 物料不及时到货导致的齐套损失改善

- 来料质量不合格导致的齐套损失改善

- 以生产方便为导向的物料配送的总体设计思路

- 物料配送路线与配送标准作业推进方法

- 【行业案例】精益物流系统导入完整实例

4.4 设备故障导致的损失改善

- 建立oee为主线的设备数据管理体系,对设备全寿命周期进行管理

- 制定设备及零部件维护策略,搭建合适的设备维修组织和绩效管理体系

- 以生产部门为主的tpm-自主维护系统推进办法

- 以设备部门为主的tpm-专业维护系统推进办法

- 【行业案例】tpm推进3年过程与变化实例

第五单元:快速提升企业员工能率的关键手段

5.1 以人为本的人机工程改善

- 人机工程的概念与必要性理解

- 人机工程改善基本手法

- 【行业案例】人机工程改善10例

5.2 标准化工位建设

- 标准化工位的概念与建设目的

- 标准化工位推进基本步骤

- 标准化工位标准建立与推广办法

- 【行业案例】标准化工位完整导入实例

授课讲师:

金学俊老师

ø 韩国三星mbb精益六西格玛黑带大师

ø 北京国资委精益诊断基层行专家

ø 中国企业联合会委员&专家顾问

ø 中质协六西格玛推进专家委员

ø 原韩国三星质量、生产、革新、供应链部长

ø 博革咨询创始人

ø 咨询经验:

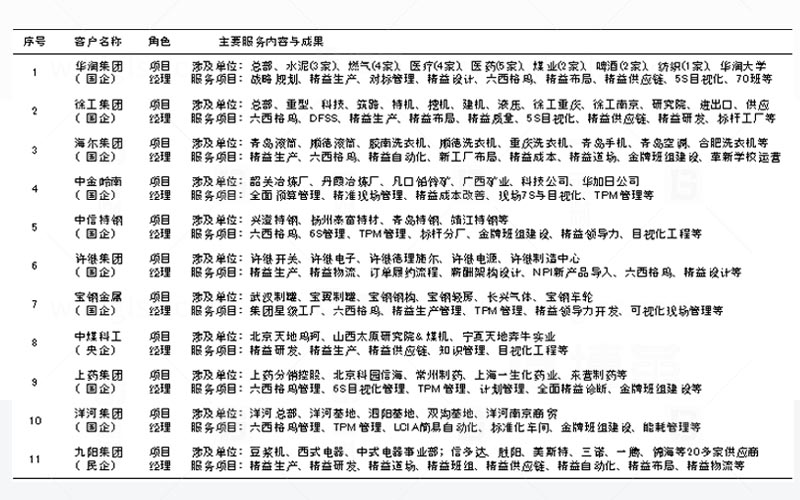

金学俊老师曾任韩国lg&三星电子-生产部、质量部、革新部、供应链部门的职能部长职位。2006年从事咨询行业以来,结合多年的大型企业咨询实践经验,开创出以精益生产、六西格玛管理、流程再造方法论为核心的《bps-企业精益转型升级系统》。 bps系统从2010年诞生以来,基于企业不同类型(离散型和连续型)和企业不同性质(国企、民企、外企),每年不断优化和演变成多种针对性版本;金学俊老师带领专业顾问团队,为超过30家国内外大型企业系统导入了bps系统,在不同的代表性行业打造了生产运营、质量管理、设备管理、供应链管理、集成研发管理、成本管理以及变革管理等7大系统标杆;

u 培训风格

金学俊老师授课案例全部来自于咨询和企业现场实战中,所有课程都是基于管理实务现状分析基础上结合企业最佳实践例,提出解决问题之道。让学员可以充分将培训中所学习到的理论及案例运用至企业改善变革中,生动务实的案例分享、交流互动式学习方式,精辟而简洁的总结,让学习轻松愉快,收获多多,真正达到学以致用的目的。

u 咨询培训客户

-

作者:小编