日期:2022-07-07 / 人气: / 来源:www.biglss.com / 热门标签:

你的生产作业越接近单件流作业模式,质量问题就能越快浮现与解决。通用汽车公司通过它和丰田的合资事业——位于加州弗里蒙特的nummi工厂——进行一项计划,把通用的员工送到该工厂进行为期一周的丰田生产方式训练,这一周的训练课程中包括两天在丰田的组装在线实际制造汽车,我获得了参与的机会。

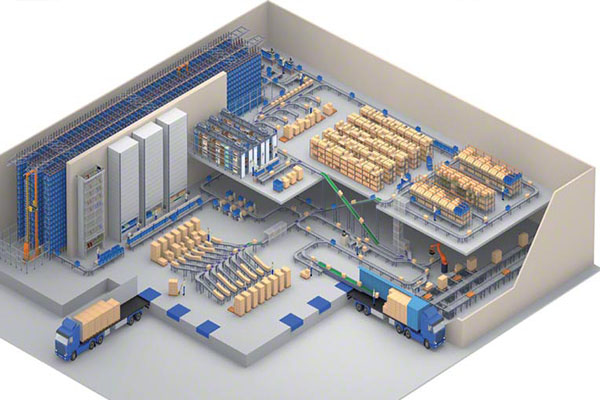

我被指派到一支非主干组装线以外的副组装作业线,这条组装线生产的是丰田“卡罗拉”及通用汽车同等级车型所使用的车轴。一体式车身结构的汽车并没有车身底盘,也没有实际的车轴,而是有四具包含车轮、刹车、减震器的独立元件,它们的组装顺序和组装在线汽车的制造组装顺序一样,组装后放上集装架输送的顺序也和组装在线汽车的输送顺序相同。一组元件装完后到装上汽车,中间相隔两小时,因此,若有任何问题,在主干组装线暂停之前,最多有两小时的时间可以处理。

我在这份“新鲜人”的工作中,最简单的工作之一是把一个制锁 (cotter pin)装在球形接头(ball joint)上,把制锁放上去,拉开尾端,把球形接头锁在定点,这个装置会影响到刹车,因此是一项安全装置,非常重要。某天中午,我看到许多人急促地周旋,并召开数次会议,我问身边的同事发生了什么事,他告诉我,有一组元件送到了组装 在线,但没有装上制锁,这是非常严重的事故。一位负责安装这种元件的作业员发现了这个问题,他们知道这个失误发生在几个小时前,我认为是我的错,忘记安装制锁,因此感到非常抱歉,不过,一位团队成员指出,这个失误并不是我造成的,它发生在我休息的时间,谁知道呢? 但是,他对我的抱歉所做出的反应更令我印象深刻,他说:重要的是,这个问题经过了八位作业员而未被发现,我们有责任检查流经我们手上的零部件,组装线最后一位作业员必须检查所有东西, 不合格的零件不应该流入主干组装线,现在,我们整个团队应该为未能尽到责任而感到羞愧。

我做的另一份工作是在线的最后一项作业——在把车轴装上集装架 之前,进行百分之百的查验,查验工作包括用颜色签字笔在所有查验项 目(包括制锁)上打钩,结果是那具未装制锁的元件其实是最后一位作 业员没有在这个查验项目上打钩(所以仍然可能是我犯的错,我并不确 定),没有做好充分的查验工作。在问题发生的两小时内,此团队进行 紧密的解决问题过程,找出问题根源与对策。虽然这个未装上制锁的失 误流经整个查验过程却未被发现,事实上,在车轴组装在线已经有许多 预防这类失误发生的对策措施。在每个工作站,有无数“防错技术”(poka-yoke)措施,所谓“防错技术”是指以预防错误(mistakeproofing、error-proofing、fool-proofing)为目的,再愚钝的人也能懂的 简单方法,使作业员几乎不可能犯错的措施。很显然,并没有一个防错 技术可以侦测是否安装了制锁,但是,此组装线的精密程度令人印象深 刻——仅是在前车轴组装线就有27项防错技术机制,每一个防错技术都有其标准,简要记录需要解决的问题,紧急铃声听起来如何、在此紧急状况下应采取的行动、确认预防错误方法正确操作的方法与次数,以及连防错技术都无效时的质量检查方法等。丰田公司用以确保质量的方法 就是如此缜密。

在此例中,他们虽没有防错技术可查验是否安装了制锁,不过,在制锁托盘上覆盖了一层薄膜,若安装制锁的作业员没有撕破薄膜以拿取制锁,移动中的组装线便会停止,安灯也会亮起,警铃声会响起。另一防错机制要求我把一种工具(有点像锉刀,用来拉开制锁)在每次用完后放回其容器里,我若未把此工具放回,组装线便会停止,并发出警铃。这听起来有点怪异——做错一步,就会移开一步,以免“触电”,但却很有成效。当然每个制度中都有取巧的方法,员工也总是能找出这些方法,不过,在丰田,员工总是严谨而有纪律地遵守工作标准,因为他们知道标准化的工作本身就是应对质量问题的一种对策

作者:小编