日期:2017-04-05 / 人气: / 来源:www.biglss.com / 热门标签: 凯时尊龙官网

一、背景:

推行精益化管理,是“找、抓、促”和管理提升活动的一项重大举措,实现企业可持续发展的必然选择,是夯实管理基础,进一步提升发展质量和效益的迫切需要。煤炭能源型企业急需加快能源生产和利用方式变革,加速生产方式由粗放型向精益化管理的转变。其中博革咨询辅导的国内某大型煤矿是典型的“高产”“高效” 矿井,常年处于高位运营状态,要想实现效率、效益、产能的再提升,必须向管理要效益。

二、现状诊断:

1. 现状:

1.1 信息化程度较高:特别是mes系统的应用,为精益化实施提供了大量基础数据;

1.2 体系建设较为完备:eam系统、质量标准化体系的应用已具精益化管理的特质;

1.3 文化底蕴深厚:煤矿人艰苦奋斗的作风及精神得到了良好的传承和发扬。

2. 矿井运营效率存在的不足:

2.1 生产运营效率有待提升:设备综合有效率(oee)低于世界一流水平,生产组织、标准化作业距离精益化目标有一定差距;

2.2 员工能力素质有待提高:目前人员技能层次不齐,存在人员与岗位不匹配的现象,人员潜能没有充分被开发;

2.3 管理体系精益性不足:目前管理制度多、标准多,体系性和精细化程度还不够。

三、精益管理推进整体思路:

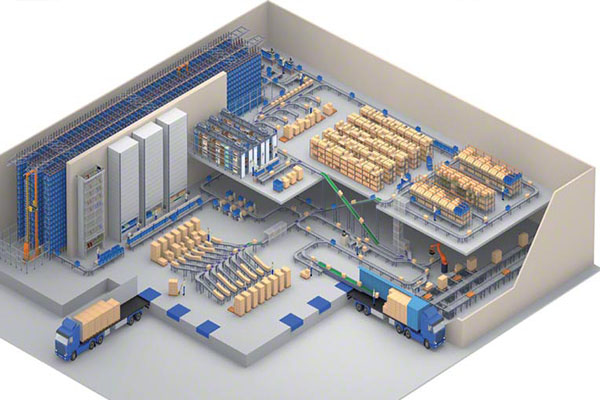

通过现场诊断及从精益管理“持续消灭浪费,不断创造价值”的思想出发,围绕“高产、高效”目标,以业务(1. 提升综采设备效率;2. 提升连采掘进效率;)和管理(1. 生产体系建设;2. 现场管理;3. 队伍建设;4、创新机制;)为主线,进行精益化建设,通过业务与管理的有机结合,实现精益化管理水平的提升。

四、主要实施措施:

1. 提升综采设备效率:

1.1 数据分析——确定关键绩效指标:

开机率 = 实际运行时间/计划生产时间 实际运行时间/计划生产时间

负荷率 = 实际产出/理论产出

oee (设备效率)= 开机率 * 负荷率

2010年生产系统oee指标:

建立时间利用模型:

1.2 制定方案 —— 目标分解,提升系统:

以oee指标为引导,制定了关键路径法,以提高开机率和性能开动率为两条主线,提高设备综合利用效率,从而提高综采产能。

1.2.1 提高开机率:

1.2.1.1 缩短计划维修时间,提高设备开机率

a、实施“3 x”柔性检修;

b、优化平行作业内容,缩短日常检修时间;

c、优化标准化作业流程;

1.2.1.2 精准组织生产,提高设备开机率

a、综采系统开机流程化管理,增加生产时间;

b、生产工序设备“四到位”法,增加生产时间;

1.2.1.3 实施tpm管理,降低设备故障率,提高开机率

a、强化标准化点检作业体系(形成“三位一体”的点检管理体系和建立“四定” 点检标准化作业机制);

b、建立了设备故障分析模式;

c、完善设备预防性维修体系;

c、完善设备预防性维修体系;

1.2.1.4. 规范化操作,降低故障率

以图表结合的形式,直观、详细地规定了操作步骤,所需工具,标准方法,重要参数等,规范员工日常操作行为,降低人为因素造成的设备故障,提高工作效率,其中完善标准检修流程463个,标准生产工艺流程56个,标准业务流程67个。

1.2.2 提高负荷率:

1.2.2.1 优化主运输系统“开、停”顺序,缩短空转待机时间;

1.2.2.2 合理控制煤机速度,提高产能;

2. 提升连采掘进效率:

针对连采掘进效率目标进行分解,分别从提升开机率、提高掘进效率、机制保障3个方面进行。

2.1 提升开机率:

2.1 提升开机率:

2.1.1 实施“3.5.8”柔性检修(3小时检修内容: :设备日常维护保养、5小时检修内容:延皮带修内容、8小时检修内容:预防性检修、更换设备大型部件);

2.1.2 科学现场跟班检查,减少非设备原因停机时间;

2.1.3 降低设备故障率,缩短设备故障处理时间;

2.1.4. 完善特殊地质条件的预案,科学支护,提高效率;

2.2 提高掘进效率:

2.2.1 合理确定循环进度,提高掘进效率;

2.2.2 合理确定联巷距离,实现连采机割煤能力和梭车运输能力的最佳匹配,总耗时最短;

2.2.3 支护方式灵活变换,不同条件下合理采用风钻、水钻进行支护,提高支护效率。

2.3 机制保障:

针对地质条件、循环进度、支护方式的不同,确定不同的分值和单价,工资足额兑现,充分调动区队和员工的劳动积极性,提高了组织效率和掘进效率。

3. 管理体系建设:

以安全为核心,以效率提升为目标,以精益文化为引导平台,构建精益运营保障体系。即:生产体系保障、现场管理保障、人力资源保障、创新机制保障。

3.1 生产体系保障:

3.1.1 精准调度 — 缩短综采与主运检修差值;

3.1.2 建立快速应急响应机制 — 制定了突发故障处理流程;

3.2 现场管理保障:

实施6s现场管理,通过“整理、整顿、清扫、清洁、素养、安全,生产现场环境明显改善,促进工作效率提升。

3.3 人力资源保障:

3.3.1 构建人力资源综合素质现状诊断模型(对每名员工进行岗位综合能力诊断,知道优点和缺点,根据诊断结果制定针对性能力提升方案);

3.3.2 制定标准化岗位说明书;

3.3.3 创新班组建设工作,成立qc小组;

3.3.4 创新教育培训工作,建立培训基地(形成三级培训体系,设置了专职培训管理组);

3.4 创新机制保障

建立创新机制,持续改善,持续优化,从单位和员工两个层面”双管齐下“,健全企业创新机制,强化员工创新行为,且强调过程的不断优化、方法的不断丰富,从而实现创新常态化,为生产运营各环节的持续改善提供不竭动力。

五、取得成果:

1. 综采较2010年增加实际作业生产时间468小时,可多产煤 80多万吨,综采oee较2010年提升8.51%;产能较2010年提升10.5%;

2. 连采较2010年增加实际作业生产时间 582小时,相当于增加 24天生产时间。连采队全年可多掘进 1000米以上。

3. 构建此煤矿精益文化手册,实现文化引领,通过文化展厅建设和文化落地措施的推进,使员工对精益化管理有了更加准确的认识和理解,实现了文化对管理的柔性支撑。

推行精益化管理,是“找、抓、促”和管理提升活动的一项重大举措,实现企业可持续发展的必然选择,是夯实管理基础,进一步提升发展质量和效益的迫切需要。煤炭能源型企业急需加快能源生产和利用方式变革,加速生产方式由粗放型向精益化管理的转变。其中博革咨询辅导的国内某大型煤矿是典型的“高产”“高效” 矿井,常年处于高位运营状态,要想实现效率、效益、产能的再提升,必须向管理要效益。

二、现状诊断:

1. 现状:

1.1 信息化程度较高:特别是mes系统的应用,为精益化实施提供了大量基础数据;

1.2 体系建设较为完备:eam系统、质量标准化体系的应用已具精益化管理的特质;

1.3 文化底蕴深厚:煤矿人艰苦奋斗的作风及精神得到了良好的传承和发扬。

2. 矿井运营效率存在的不足:

2.1 生产运营效率有待提升:设备综合有效率(oee)低于世界一流水平,生产组织、标准化作业距离精益化目标有一定差距;

2.2 员工能力素质有待提高:目前人员技能层次不齐,存在人员与岗位不匹配的现象,人员潜能没有充分被开发;

2.3 管理体系精益性不足:目前管理制度多、标准多,体系性和精细化程度还不够。

三、精益管理推进整体思路:

通过现场诊断及从精益管理“持续消灭浪费,不断创造价值”的思想出发,围绕“高产、高效”目标,以业务(1. 提升综采设备效率;2. 提升连采掘进效率;)和管理(1. 生产体系建设;2. 现场管理;3. 队伍建设;4、创新机制;)为主线,进行精益化建设,通过业务与管理的有机结合,实现精益化管理水平的提升。

四、主要实施措施:

1. 提升综采设备效率:

1.1 数据分析——确定关键绩效指标:

开机率 = 实际运行时间/计划生产时间 实际运行时间/计划生产时间

负荷率 = 实际产出/理论产出

oee (设备效率)= 开机率 * 负荷率

2010年生产系统oee指标:

建立时间利用模型:

1.2 制定方案 —— 目标分解,提升系统:

以oee指标为引导,制定了关键路径法,以提高开机率和性能开动率为两条主线,提高设备综合利用效率,从而提高综采产能。

1.2.1 提高开机率:

1.2.1.1 缩短计划维修时间,提高设备开机率

a、实施“3 x”柔性检修;

b、优化平行作业内容,缩短日常检修时间;

c、优化标准化作业流程;

1.2.1.2 精准组织生产,提高设备开机率

a、综采系统开机流程化管理,增加生产时间;

b、生产工序设备“四到位”法,增加生产时间;

1.2.1.3 实施tpm管理,降低设备故障率,提高开机率

a、强化标准化点检作业体系(形成“三位一体”的点检管理体系和建立“四定” 点检标准化作业机制);

b、建立了设备故障分析模式;

1.2.1.4. 规范化操作,降低故障率

以图表结合的形式,直观、详细地规定了操作步骤,所需工具,标准方法,重要参数等,规范员工日常操作行为,降低人为因素造成的设备故障,提高工作效率,其中完善标准检修流程463个,标准生产工艺流程56个,标准业务流程67个。

1.2.2 提高负荷率:

1.2.2.1 优化主运输系统“开、停”顺序,缩短空转待机时间;

1.2.2.2 合理控制煤机速度,提高产能;

2. 提升连采掘进效率:

针对连采掘进效率目标进行分解,分别从提升开机率、提高掘进效率、机制保障3个方面进行。

2.1.1 实施“3.5.8”柔性检修(3小时检修内容: :设备日常维护保养、5小时检修内容:延皮带修内容、8小时检修内容:预防性检修、更换设备大型部件);

2.1.2 科学现场跟班检查,减少非设备原因停机时间;

2.1.3 降低设备故障率,缩短设备故障处理时间;

2.1.4. 完善特殊地质条件的预案,科学支护,提高效率;

2.2 提高掘进效率:

2.2.1 合理确定循环进度,提高掘进效率;

2.2.2 合理确定联巷距离,实现连采机割煤能力和梭车运输能力的最佳匹配,总耗时最短;

2.2.3 支护方式灵活变换,不同条件下合理采用风钻、水钻进行支护,提高支护效率。

2.3 机制保障:

针对地质条件、循环进度、支护方式的不同,确定不同的分值和单价,工资足额兑现,充分调动区队和员工的劳动积极性,提高了组织效率和掘进效率。

3. 管理体系建设:

以安全为核心,以效率提升为目标,以精益文化为引导平台,构建精益运营保障体系。即:生产体系保障、现场管理保障、人力资源保障、创新机制保障。

3.1 生产体系保障:

3.1.1 精准调度 — 缩短综采与主运检修差值;

3.1.2 建立快速应急响应机制 — 制定了突发故障处理流程;

3.2 现场管理保障:

实施6s现场管理,通过“整理、整顿、清扫、清洁、素养、安全,生产现场环境明显改善,促进工作效率提升。

3.3 人力资源保障:

3.3.1 构建人力资源综合素质现状诊断模型(对每名员工进行岗位综合能力诊断,知道优点和缺点,根据诊断结果制定针对性能力提升方案);

3.3.2 制定标准化岗位说明书;

3.3.3 创新班组建设工作,成立qc小组;

3.3.4 创新教育培训工作,建立培训基地(形成三级培训体系,设置了专职培训管理组);

3.4 创新机制保障

建立创新机制,持续改善,持续优化,从单位和员工两个层面”双管齐下“,健全企业创新机制,强化员工创新行为,且强调过程的不断优化、方法的不断丰富,从而实现创新常态化,为生产运营各环节的持续改善提供不竭动力。

五、取得成果:

1. 综采较2010年增加实际作业生产时间468小时,可多产煤 80多万吨,综采oee较2010年提升8.51%;产能较2010年提升10.5%;

2. 连采较2010年增加实际作业生产时间 582小时,相当于增加 24天生产时间。连采队全年可多掘进 1000米以上。

3. 构建此煤矿精益文化手册,实现文化引领,通过文化展厅建设和文化落地措施的推进,使员工对精益化管理有了更加准确的认识和理解,实现了文化对管理的柔性支撑。

作者:博革咨询